De jongste fase in de glasfabricage is het floatprocédé, ontwikkeld door Pilkington in Engeland. Na een research van ruim zeven jaar werd in 1959 met de productie ervan begonnen.

Floatglas wordt gemaakt volgens een continu productieproces zoals bij de productie van vensterglas gebruikelijk was. Er wordt een glaskwaliteit bereikt die vergelijkbaar is met spiegelglas, echter zonder de nabewerking van slijpen en polijsten.

Met deze uitvinding behoren alle eerder genoemde fabricagemethoden van zowel vensterglas als spiegelglas tot het verleden.

Primaire glasfabricage

Hieronder verstaan we het onder hoge temperaturen smelten van grondstoffen voor het vervaardigen van blank of gekleurd 'basisglas' met als belangrijkste producten: floatglas, figuurglas en draadglas.

Secundaire glasfabricage

Onder secundaire glasfabricage verstaan we het op fabrieksmatige wijze, bewerken of verwerken van het bovengenoemde basisglas tot glasproducten met andere eigenschappen dan het basisglas. We denken dan onder meer aan: gehard glas, gelaagd glas, verzilverd glas, isolerend dubbelglas en gecoat glas.

Fabricageproces van floatglas

Floatglas is glas van het zogenaamde 'zand-kalk-soda-type'. Hoewel de samenstelling van de grondstoffen per fabrikant niet altijd gelijk is, is deze over het algemeen als volgt.

Zand (Silicium) SiO2

Kalk CaO

Soda Na2O

Scherven glas

onder toevoeging van geringe hoeveelheden andere oxiden.

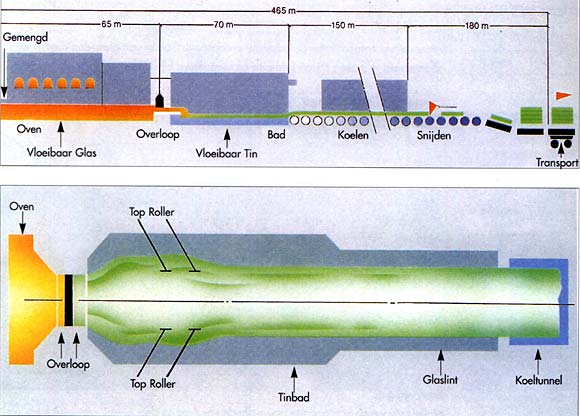

Het maken van floatglas is een continu en volkomen geautomatiseerd proces. De grondstoffen worden automatisch uit de silo's gehaald, gewogen, samengevoegd en gemengd en op het gewenste ogenblik in de ovenmond gestort.

Een floatglasoven bevat als regel ongeveer 500 … 600 ton glas in vloeibare vorm. In zo'n grote glasoven vindt de verhitting tot 1500ø Celsius plaats door branders ter weerszijden in de oven, waarbij de branders dus aanwezig zijn boven het glasbad. Dit betekent dat boven in het glasbad een hogere temperatuur is (1500ø Celsius) dan onder in het glasbad (zo'n 1270 tot 1300ø Celsius). Dit houdt in dat de viscositeit bovenin lager is dan onder in het glasbad.

Voor in de oven worden de 'koude' grondstoffen ingevoerd om achter in de oven als gesmolten glas van circa 1100ø Celsius op een tinbad uit te vloeien. In dit het glasbad met verschillende viscositeiten zullen daarom zeer karakteristieke stromingen ontstaan.

De fabrieken bezitten echter zogenaamde glasoven-modellen waardoor zij een zeer goed inzicht hebben in wat er in hun glasoven plaatsvindt. Uiteraard kan men vandaag de dag hierin ook inzicht verkrijgen door het gebruik van computermodellen.

Het vloeibare glas loopt via een zogenaamde 'overflow' in het tinbad, op een dunne laag vloeibaar tin, waarop het zich uitspreidt en blijft drijven (vandaar de naam 'floatglas'). De oppervlaktespanning van glas en tin zijn duidelijk verschillend waardoor het vloeibare glas op het tin kan gaan drijven. Dit is de essentie van het floatprocede.

Het absoluut vlakke oppervlak van het gesmolten tin doet aan de onderzijde van het glas een volkomen vlak oppervlak ontstaan. Het effect van de oppervlaktespanning in het dikvloeibare glas zorgt ervoor dat de bovenzijde van het glas volkomen vlak is.

Om oxidatie van het tin te voorkomen is de lucht boven het tin vervangen door een gasmengsel van stikstof en waterstof, terwijl een lichte overdruk het binnendringen van zuurstof en stofdeeltjes verhindert.

De temperatuur van het glas daalt geleidelijk van 1100ø Celsius op de plaats waar het glas het tinbad binnen vloeit naar 600ø Celsius waar het glas in vaste vorm het tinbad verlaat; rollers aan de glasranden helpen het glaslint op de juiste breedte te brengen.

De dikte van het glas wordt onder andere bepaald door de snelheid waarmee het glas over het tin wordt getrokken. Als het glas het tinbad verlaat is het in feite gereed. Het wordt nu over rollers door een lange koeltunnel gevoerd waarin de temperatuur geleidelijk verder wordt teruggebracht, zodat het glas aan het einde van de productielijn zowel spanningsvrij is, als een hanteerbare temperatuur heeft. De productielijn heeft een totale lengte van circa 350 m. De breedte van de ononderbroken glasband is ongeveer 3,50 m.

Tussen het verlaten van de koeltunnel en het automatisch snijden en afnemen van het glas vindt een aantal kwaliteitscontroles plaats zodat het glas, dat uiteindelijk van de band komt, van onberispelijke kwaliteit is.

Floatglas wordt gemaakt in dikten van 0,6 tot 25 mm. Voor glastoepassingen in de bouw is er nu maar ‚‚n soort glas: floatglas. De meest gebruikelijke afmeting waarin het floatglas de fabriek verlaat is 3,20 x 6,00 m. Een moderne floatglas-fabriek produceert ongeveer 600 ton glas per etmaal (dat is circa 60.000 m2 op basis van een glasdikte van 4 mm).

Het floatglas dat op deze manier wordt vervaardigd is als regel blank floatglas. Om 'in de massa' gekleurd glas te maken voor zonwerende of decoratieve doeleinden worden aan het hierboven genoemde mengsel metaaloxiden toegevoegd die het glas de gewenste kleur geven, maar die de basiseigenschappen van het glas niet aantasten met uitzondering dan natuurlijk van de lichtdoorlating en de kleur.

Hoewel het mogelijk is om floatglas in een aantal kleuren te maken, zijn de kleuren groen, grijs en brons de kleuren die we het meest tegenkomen.

Al het glas, dat tegenwoordig in Nederland wordt geleverd, is vervaardigd volgens dit floatprocedé.

Floatglas met 'on line' aangebrachte metaalcoating

Omdat het wijzigen van het basismengsel van een glasoven om 'in de massa' gekleurd glas te maken een tijdrovende en kostbare operatie is, worden er in toenemende mate, door middel van oppervlaktemodificatie of door het aanbrengen van coatings, glassoorten geproduceerd met andere eigenschappen. Deze modificaties kunnen worden aangebracht tijdens de floatglasfabricage ('on line') of naderhand ('off line').

De 'on line' modificaties worden aangebracht op het tinbad zelf of terwijl het glas zich nog in de koeltunnel bevindt. Daarom kunnen deze glassoorten nog steeds tot het basisglas gerekend worden en zijn de afmetingen en toleranties over het algemeen gelijk aan die van blank floatglas.

Wanneer men gekleurd glas wil maken, moeten er metaalverbindingen toegevoegd worden, bijvoorbeeld de volgende metaalzouten:

groen - ijzerverbindingen

geelgroen - chroomverbindingen

blauw - kobaltverbindingen

rood - seleenverbindingen

bruin-violet - nikkelverbindingen

wijnrood-violet - mangaanverbindingen

geel - zilver- of zwavelverbindingen

groenblauw - koperverbindingen

Tot deze groep floatglas kunnen ook enkele glassoorten gerekend worden met oppervlaktecoatings voor zonwerend of warmtereflecterend glas. Andere soorten coatings worden later, in een aparte procesgang op het glas aangebracht.